Úspora energie v podniku - hlavné smery:

- Úspora elektrickej energie

- Znižovanie strát tepla a pary

- Zníženie strát v parných potrubiach

Úspora energie v podniku - metódy úspory energie

- Výber optimálnej cenovej kategórie a revízia zmluvných podmienok napájania

- Optimalizácia elektromotorov

- Inštalácia VFD

- Optimalizácia systémov stlačeného vzduchu

Výber optimálnej cenovej kategórie pre napájanie

Celkovo existuje 6 cenových kategórií dodávok energie, podľa ktorých môžu podniky nakupovať elektrinu od zaručených dodávateľov.

Všetky malé podniky s inštalovaným výkonom menším ako 670 kW patria v čase uzavretia zmluvy o automatickom napájaní do prvej cenovej kategórie.

Všetky podniky s inštalovaným výkonom nad 670 kW automaticky spadajú do tretej cenovej kategórie.

Prvá a tretia cenová kategória nie sú vždy najoptimálnejšími a najlacnejšími kategóriami napájania.

V niektorých prípadoch môže prechod na inú cenovú kategóriu znížiť náklady na elektrinu o 5% - 30%.

Téma cenových kategórií je dosť rozsiahla, v našej recenzii o cenových kategóriách podrobne povieme, ako správne vypočítať a zvoliť cenovú kategóriu napájania.

Okrem cenových kategórií odporúčame podrobne sa pozrieť aj na ďalšie aspekty zmluvy o dodávke energie:

- úroveň napätia,

- moc,

- tarifa za prenos elektriny.

V našom prehľade sa dozviete o týchto a ďalších metódach znižovania nákladov na energiu.

Úspora energie v podniku - elektrické motory

Je potrebné vziať do úvahy všetky zariadenia, kde sa používajú elektrické motory:

- čerpadlá,

- kompresory,

- Fanúšikovia,

- obrábacie stroje,

- výrobné linky.

Plán ovládania elektrického motora

Plán kontroly motora by sa mal stať neoddeliteľnou súčasťou programu úspory energie v závode.

Takýto plán pomôže zaviesť dlhodobý systém úspory energie pre všetky elektrické motory v podniku.

Plán kontroly motora zabezpečí, aby sa poruchy a poruchy nevyskytovali, a ak k nim dôjde, boli vyriešené rýchlo a efektívne.

Kroky na vytvorenie plánu kontroly motora:

- Vykonajte inventarizáciu všetkých motorov v zariadení.

- Vytvorte zoznam motorov s ich hlavnými parametrami, technickým stavom, životnosťou.

- Vypracovať všeobecné pokyny na vykonávanie opráv.

- Vypracovať pokyny pre preventívnu údržbu, mazanie a kontrolu.

- Vytvorte bezpečnú zásobu často používaných náhradných dielov.

- Vytvorte špecifikáciu nákupu pre nové motory.

Prevíjanie elektromotorov

Prevíjanie starého elektrického motora je vo všeobecnosti oveľa lacnejšie ako kúpa nového.

Elektromotor by sa mal vymeniť, ak náklady na jeho previnutie presahujú 60% nákladov na nový.

Potom bude všetko závisieť od toho, ako sa prevíjanie uskutoční.

Ak sa práca vykonáva na najvyššej úrovni, potom motor stratí iba 1% - 2% percent svojej účinnosti.

Ak je prevíjanie vykonané zle, potom sa straty v elektrickom motore zvýšia o 5% - 10%.

Výmena starého elektromotora za nový energeticky efektívny má zmysel v prípadoch, keď motor pracuje viac ako 2 000 hodín ročne.

Doba návratnosti nového energeticky efektívneho motora nebude viac ako 1, 5 - 2 roky.

Úspora energie v podniku zvýšením faktora vyťaženia

Faktor zaťaženia je pomer prevádzkového výkonu k zdanlivému.

Takto sa efektívne využíva energia.

Čím vyšší je koeficient zaťaženia, tým efektívnejšie sa elektrina využíva.

Elektromotor pracuje optimálne pri 75% zaťažení a viac.

Inštalácia motorov nad požadovaný výkon (z bezpečnostných dôvodov) bude preto nielen nákladnejšia, ale aj neefektívna z hľadiska spotreby energie.

Faktor zaťaženia je možné zvýšiť nasledovne:

- vypnutie nezaťažených motorov,

- výmena motorov, ktoré sú zaťažené menej ako 45%, za menej výkonné modely,

- prerozdelenie zaťaženia medzi existujúce elektrické motory.

Frekvenčný menič (VFD)

Inštalácia frekvenčných meničov má zmysel iba pre dynamické systémy.

V statických systémoch, ktoré sa používajú napríklad iba na zdvíhanie bremien, inštalácia frekvenčného meniča nepomôže a často môže poškodiť.

VFD vyvažuje zaťaženie a rýchlosť motora, čím zaisťuje optimálne využitie elektrickej energie.

VFD môže znížiť spotrebu energie motora minimálne o 5% a maximálne o 60%.

Doba návratnosti pre VFD je zvyčajne 1-3 roky.

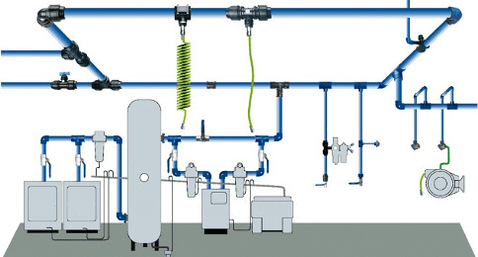

Optimalizácia systémov stlačeného vzduchu

Stlačený vzduch sa používa v širokej škále priemyselných odvetví.

V niektorých podnikoch je stlačený vzduch hlavným spotrebiteľom elektriny.

Stlačený vzduch sa používa v pneumatických zariadeniach a zariadeniach, na dopravníkoch, automatických linkách.

Používanie stlačeného vzduchu je populárne, pretože je to pohodlný a bezpečný zdroj energie.

Mnoho ľudí ale zabúda, že stlačený vzduch je jedným z najefektívnejších zdrojov energie - iba 5% elektriny vynaloženej na výrobu stlačeného vzduchu sa premení na užitočnú prácu, zvyšných 95% ide do potrubia.

Úspora energie v podniku - stlačený vzduch:

- Na čistenie priestorov nepoužívajte stlačený vzduch.

- Zníženie teploty vzduchu na vstupe kompresora o 3% znižuje spotrebu energie o 1%.

- Pre tieto technické procesy, pokiaľ je to možné, znížte tlak stlačeného vzduchu na minimum. Zníženie tlaku o 10% zníži spotrebu energie o 5%.

- Vykonávať pravidelné kontroly, opravy kompresorových zariadení a rozvodov stlačeného vzduchu. Jeden, aj ten najmenší únik stlačeného vzduchu, môže občas znížiť účinnosť zariadenia.

Úspora energie v podniku - znižujeme straty tepla a pary

Para sa často používa v priemysle, najmä v textilnom, potravinárskom a spracovateľskom priemysle.

Zlepšenie účinnosti parných kotlov a opätovné použitie vyrobeného tepla môže výrazne znížiť spotrebu energie v týchto zariadeniach.

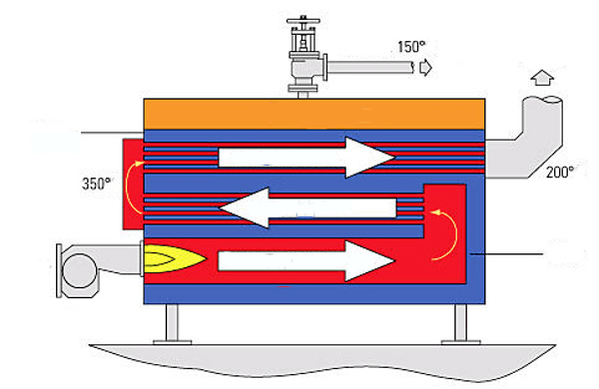

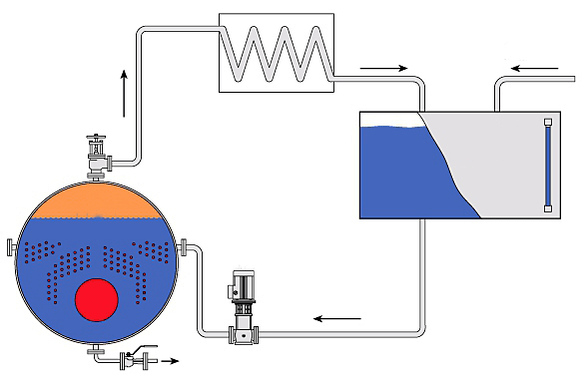

Výroba pary

Kotol pracuje najefektívnejšie pri plnom výkone.

Vďaka tomu, že sa dopyt po množstve pary môže časom meniť, často sa stáva, že kotol pracuje pod svojou optimálnou záťažou.

Kapacita inštalovaného kotla môže byť oveľa vyššia, ako sú potreby podniku, v dôsledku poklesu dopytu po výrobkoch alebo nerealizovaných plánov na rozšírenie výroby.

Tiež nemusí byť kapacita kotla vyžadovaná z dôvodu zlepšenia výrobného procesu alebo zavedenia opatrení na úsporu energie.

V takýchto prípadoch kotol nefunguje buď na plný výkon, alebo v režime krátkych cyklov zapínania a vypínania.

Obe tieto situácie spôsobujú značné straty energie.

Neexistujú jednoduché a lacné riešenia tohto problému.

Najjednoduchšia možnosť jenainštalujte "malý" kotol, ktorý bude pracovať na plný výkonpri priemernom alebo nízkom pracovnom zaťažení v podniku.

Napriek tomu, že nejde o lacné riešenie, doba návratnosti takejto investície môže byť menej ako dva roky.

A vo všeobecnosti je vždy efektívnejšie mať niekoľko malých vymeniteľných kotlov, najmä v podnikoch s meniacim sa dopytom alebo výraznými sezónnymi výkyvmi v spotrebe tepla a pary.

Automatický regulačný systém

Ak má podnik niekoľko kotlov, má zmysel ich nainštalovaťautomatický systém na reguláciu zaťaženia kotlov. . .

Automatizácia reaguje na potrebu pary v podniku, prerozdeľuje zaťaženie medzi kotly, zapína alebo vypína kotly, čím významne zvyšuje účinnosť celého systému.

Posúvač

V podnikoch, kde sú kotle pravidelne odstavované z dôvodu poklesu potreby pary, môžu byť tepelné straty komínom pomerne vysoké.

Je možné zablokovať stratu horúceho vzduchu komínominštaláciou posúvačaktorá uzatvára potrubie, keď je kotol vypnutý.

Prevencia a údržba

Ak nebudú horáky a systémy na spätné vedenie kondenzátu bez dozoru, môžu sa rýchlo zhoršiť alebo zlyhať.

To môže znížiť účinnosť kotla o 20% - 30%.

Jednoduchý program údržby - ktorý zabezpečí, že všetky komponenty kotla budú pracovať na svojej maximálnej úrovni - výrazne zvýši prevádzkovú účinnosť.

V praxi pravidelná údržba znižuje energetickú náročnosť kotla o 10%.

Izolácia - tepelné straty z povrchu správne izolovaného kotla by mali byť nižšie ako 1%.

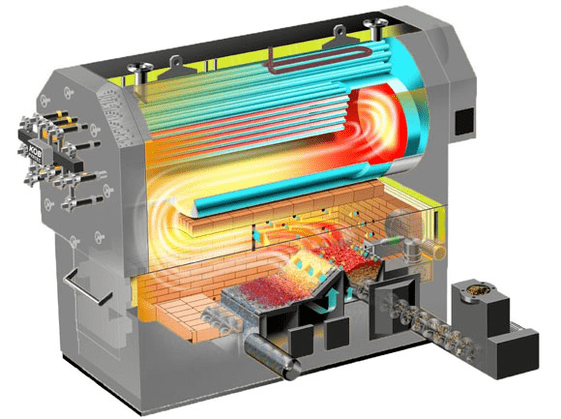

Odstránenie sadzí a vodného kameňa

Je nevyhnutné neustále monitorovať a eliminovať tvorbu sadzí na rúrkach kotla, vodného kameňa vo vnútri kotla.

0, 8 milimetra hrubá vrstva sadzí znižuje prestup tepla o 9, 5%, zatiaľ čo 4, 5 milimetra hrubá vrstva redukuje prestup tepla o 69%!

Keď sa na výmenníku tepla kotla usadzuje vápnik, magnézium a kremík, vytvára sa vodný kameň.

Stupnica hrubá 1 milimetr zvyšuje spotrebu energie o 2%.

Sadze a vodný kameň sa dajú odstrániť mechanicky alebo pomocou kyselín.

Tvorbu sadzí a vodného kameňa je možné určiť zvýšením teploty spalín alebo vizuálnou kontrolou, keď kotol nie je v prevádzke.

Ak kotol pracuje na tuhé palivá (uhlie, rašelina, palivové drevo), je potrebné zvlášť pozorne sledovať tvorbu sadzí a vodného kameňa.

Plynové kotly sú menej náchylné na sadze.

Optimalizácia odluhu kotla

Odpad z kotla je vypúšťanie vody z kotla na čistenie vody vo vnútri kotla od nečistôt a solí.

Účelom odkalenia kotla je zabrániť alebo obmedziť tvorbu vodného kameňa.

Nedostatočné vyfukovanie kotla môže viesť k vnikaniu vody do pary alebo k tvorbe usadenín v kotle.

Nadmerné odkalovanie znamená stratu tepla, vody a chemikálií.

Optimálna úroveň odluhu závisí od typu kotla, prevádzkového tlaku v kotle, prípravy a kvality použitej vody.

Prvá vec, ktorú treba venovať pozornosť, je príprava vody. Ak je voda dobre upravená (s nízkym obsahom soli), môže byť rýchlosť odtoku 4%.

Ak sú vo vode cudzie látky a soli, potom bude rýchlosť odluhu 8% - 10%.

Automatický odkalovací systém môže tiež výrazne znížiť spotrebu energie.

Doba návratnosti pre takýto systém je zvyčajne 1-3 roky.

Zníženie emisií dymu

Nadmerný dym je často výsledkom prieniku vzduchu do kotla a komína cez netesnosti a otvory.

To znižuje prenos tepla a zvyšuje zaťaženie kompresorového systému.

Netesnosti a otvory sa dajú ľahko eliminovať, je potrebné iba pravidelne vykonávať vizuálnu kontrolu kotla a komína.

Regulácia vzduchu

Čím viac vzduchu sa spotrebuje na spaľovanie paliva, tým viac tepla sa vrhá do vetra.

Z bezpečnostných dôvodov je na zníženie emisií NOx potrebné množstvo vzduchu mierne nad ideálnym stechiometrickým pomerom palivo / vzduch, ktoré závisí od typu paliva.

Kotly v zlom technickom stave môžu využívať až 140% vzduchu navyše, čo vedie k nadmerným emisiám spalín.

Efektívny plynový horák vyžaduje na spaľovanie paliva 2% až 3% doplnkového kyslíka alebo 10% až 15% prídavného vzduchu bez toho, aby vytváral oxid uhoľnatý.

Všeobecným pravidlom je, že účinnosť kotla sa zvyšuje o 1% na každých 15% zníženia množstva prídavného vzduchu.

Preto je potrebné neustále kontrolovať pomer palivo / vzduch.

Táto udalosť nestojí nič, ale má veľmi dobrý efekt.

Monitorovanie dymu

Množstvo kyslíka v spalinách je súčtom dodatočného vzduchu (pridaného na zvýšenie bezpečnosti a zníženia emisií) a vzduchu, ktorý presakuje do kotla cez otvory a netesnosti.

Prítomnosť netesností a otvorov možno ľahko zistiť, ak je zavedený monitorovací systém pre prichádzajúci vzduch a množstvo kyslíka v spalinách.

Pomocou údajov o množstve oxidu uhoľnatého a kyslíka je možné optimalizovať pomer paliva a vzduchu v kotle.

Inštalácia monitorovacieho a analytického systému na spaliny sa zvyčajne vyplatí za menej ako rok.

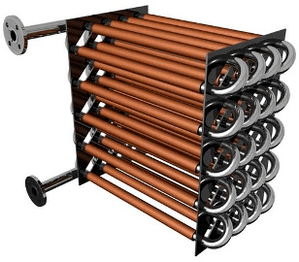

Úspora energie v podniku - inštalácia ekonomizéra

Teplo zo spalín sa môže použiť na ohrev vody vstupujúcej do kotla.

Ohriata voda vstupuje do kotla a vyžaduje menej tepla na premenu na paru, čím šetrí palivo.

Účinnosť kotla sa zvyšuje o 1% pri každom poklese teploty spalín o 22 ° C.

Ekonomizér môže znížiť spotrebu paliva o 5% - 10% a vyplatí sa za menej ako 2 roky.

Výmenník tepla na extrakciu tepla z vody a pary z vyfukovania kotla

Výmenník tepla pomôže recyklovať asi 80% tepla z vody a pary z odluhu kotla.

Toto teplo sa môže použiť na vykurovanie budov alebo na ohrev vody, ktorá napája kotol.

Akýkoľvek kotol s konštantným odluhom 5% alebo viac je vynikajúcim kandidátom na výmenník tepla.

Ak odkalovací systém nepracuje v konštantnom režime, je rozumné premýšľať o jeho prechode do konštantného režimu pri súčasnej inštalácii výmenníka tepla.

Priemerná doba návratnosti výmenníka tepla nepresiahne 1, 5 - 2 roky.

Inštalácia kondenzačného ekonomizéra

Horúci kondenzát sa môže vracať do kotla, čím sa šetrí energia a znižuje sa potreba upravenej vody.

Kondenzačný ekonomizér môže zvýšiť účinnosť systému o ďalších 10%.

Inštalácia takéhoto ekonomizéra by sa mala vykonávať pod prísnym dohľadom špecialistov, ktorí zohľadnia všetky nuansy takého systému, jeho vplyv na kotol a chemické zloženie vody.

Používanie systému, ktorý vracia kondenzát späť do kotla, sa obvykle vráti za 1-1, 5 roka.

Systém, ktorý smeruje kondenzát do dodávky teplej vody, sa vám vráti za menej ako rok.

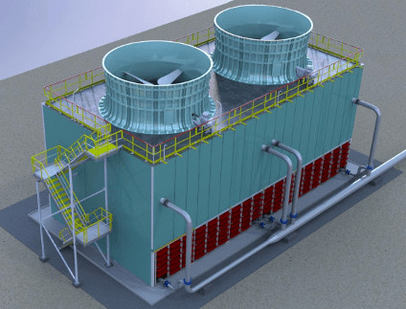

Chladiace veže (chladiace veže)

Chladiaca veža je výmenník tepla, v ktorom je voda chladená prúdom vzduchu.

A pokiaľ ide o energetickú účinnosť, chladiaca veža je zariadenie, ktoré odvádza teplo do vetra.

Potenciál úspory energie v chladiacich vežiach:

- V niektorých podnikoch má zmysel úplne opustiť chladiace veže. Existuje veľa prípadov, keď sa na vykurovanie miestnosti používa kúrenie a súčasne sa na odvod tepla používa chladiaca veža. Inštalácia tepelného čerpadla vyrieši problém s vykurovaním a aspoň čiastočne zníži potrebu používania chladiacej veže.

- Inštalácia ističov pre ventilátory chladiacej veže môže znížiť spotrebu energie o 40%.

- Výmena hliníkových alebo železných ventilátorov za nové ventilátory (tvarované zo sklenených vlákien a plastu) môže znížiť spotrebu energie až o 30%.

Zníženie strát v parných potrubiach

Odpojenie nenárokovaných parných potrubí

Potreba a spotreba pary sa neustále menia.

To môže viesť k skutočnosti, že celý systém distribúcie pary sa nevyužíva na plný výkon, ale iba na 20 až 50%, čo nevyhnutne vedie k tepelným stratám.

Je zrejmé, že optimalizácia alebo prekonfigurovanie celého distribučného systému pary tak, aby vyhovovala novým potrebám, bude veľmi nákladná a možno nerealizovateľná.

Identifikácia a odstavenie parných potrubí, ktoré sa takmer nepoužívajú, však môže byť veľmi efektívnym opatrením na úsporu energie.

Úspora energie v podniku - Tepelná izolácia potrubí

Izolačné parné potrubia môžu znížiť energetické straty až o 90%.

Toto je jedna z najrýchlejších návratností úspor energie v parnom distribučnom systéme.

Priemerná doba návratnosti za izoláciu potrubí, cez ktoré sa prenáša para alebo horúca voda, je asi 1 rok.

Kondenzujte potrubia po dobu 1, 5-2 rokov.

Monitorovanie zachytávačov pary

Jednoduchý program monitorovania technického stavu zachytávačov pary môže výrazne znížiť tepelné straty.

Napríklad, ak sa údržba nevykonáva 3 až 5 rokov, potom je spravidla nefunkčná asi tretina odlučovačov pary, ktorá umožňuje presakovanie pary do systému odvodu kondenzátu.

Z praxe vyplýva, že v podnikoch, ktoré majú monitorovací program pre odvádzače kondenzátu, je chybných viac ako 5% odvádzačov kondenzátu.

Priemerná doba návratnosti výmeny alebo údržby jedného odvádzača kondenzátu je menej ako šesť mesiacov.

Program monitorovania odvádzača kondenzátu zvyčajne zníži straty pary o 10%.

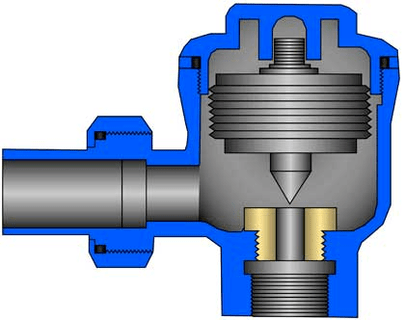

Termostatické odvádzače pary

Používanie moderných termostatických odvádzačov pary môže znížiť spotrebu energie a zároveň zvýšiť spoľahlivosť celého systému.

Hlavnou výhodou termostatických odvádzačov pary je, že

- otvorené, keď sa teplota priblíži k úrovni nasýtenej pary (+/- 2 ° C),

- emitovať nekondenzovateľné plyny po každom otvorení a

- sú na začiatku prevádzky systému v otvorenom stave, čo zaisťuje jeho rýchle zahriatie.

Tieto odvádzače pary sú tiež veľmi spoľahlivé a dajú sa použiť pri širokom rozsahu tlakov.

Odpojenie zachytávačov pary

Spotrebu energie môžete znížiť vypnutím odvádzačov kondenzátu na prehriatych parných potrubiach, keď sa nepoužívajú.

Odstránenie úniku pary

Program na opravu úniku pary z malého otvoru sa môže vyplatiť za menej ako 3 až 4 mesiace.

Nesmieme zabúdať, že malé úniky môžu byť roky nepovšimnuté a neustále poškodzovať systém.

Opätovné použitie kondenzátu a pary

Keď odvádzač kondenzátu odvádza kondenzát z parného systému, pokles tlaku vytvára paru z tohto kondenzátu.

Túto paru možno spolu s kondenzátom použiť vo výmenníku tepla na ohrev napájacej vody alebo vzduchu.

Najdôležitejšie je, že je možné túto paru a kondenzát použiť blízko bodu uvoľnenia, pretože vytvorenie samostatného potrubného systému na prepravu do miesta použitia môže byť veľmi nákladné.